| Главная » Статьи » Мои статьи |

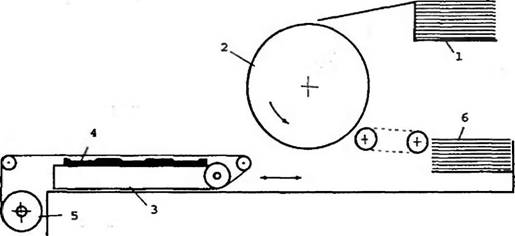

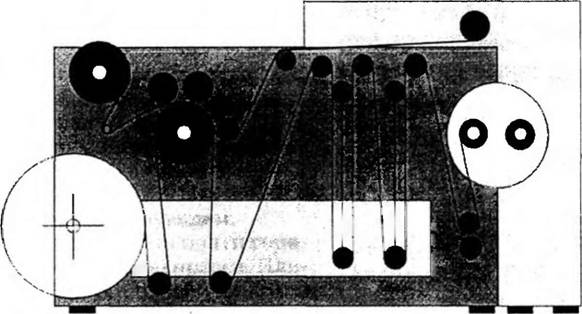

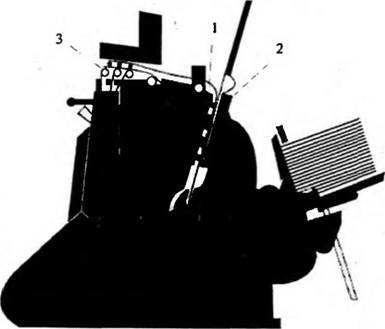

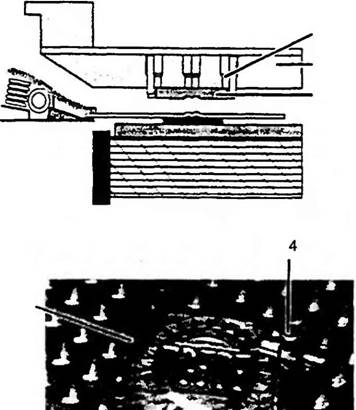

Для горячего тиснения фольгой используются тигельные, плоскопечатные и ротационные прессы. Тигельные прессы для горячего тиснения различаются в зависимости от характера движения тигля, который может перемещаться как прямолинейно, гак и совершать сложное движение — в одной фазе качательное, в другой — прямолинейнее. Тигельные прессы для тиснения могут включаться в состав печатно-отделочных линий или выполняться как операционные машины. Плоскопечатные прессы для горячего тиснения обычно строятся по стоп-цилиндровому принципу. Ротационные прессы отличаются наивысшей скоростью работы и вместе с тем требую г использования наиболее дорогих штампов. На практике для тиснения фольгой достаточно час го применяются переоборудованные машины высокой печати. В плоскопечатное машине для тиснения используются следующие основные рабочие элементы: плита-талер І, на которой крепятся нагревательная плита и рама со штампами, цилиндр 2, несущий материал для тиснения, и фолыовьш аппарат 3 (рис. 4.54).

На рис. 4.55. представлен плоскопечатный пресс для тиснения фольгой.

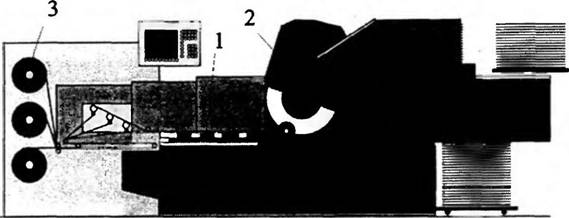

Б устройстве для тиснения контакт штампа и цилиндра происходит по узкой полосе, что исключает образование воздушных полостей. Короткий период контакта запечатываемого материала с цилиндром обеспечивает небольшую тепловую деформацию, что обеспечивает точную приводку. В то же время в связи с коротким временем контакта рабочих инструментов невозможно выполнить конгревное тиснение и получить глубокий рельеф. Недостатком данного пресса является наличие динамических нагрузок в механизме привода талера, приводящих к снижению производительности пресса, а также большая занимаемая площадь. При ротационном принципе построения пресс содержит два рабочих цилиндра: печатный и формный (рис. 4.56). На формном цилиндре крепятся штампы, а на печатном — материал для тиснения. 2

Рис 4.57. Схема листового ротационного пресса для тиснения фольгой FOIL-JET FBR 104/? Лирмы Stauer

По виду подаваемого материала ротационные прессы подразделяются на листовые (рис. 4.57) и рулонные (рис. 4.58). Листовые прессы содержат самонаклад и приемное устройство, которые могут иметь прибор для автоматической смены стапеля «нон-Стоп». Скорость движения запечатываемой лепты в рулонных прессах регулируется в пределах от 1 до 50 м/мин.

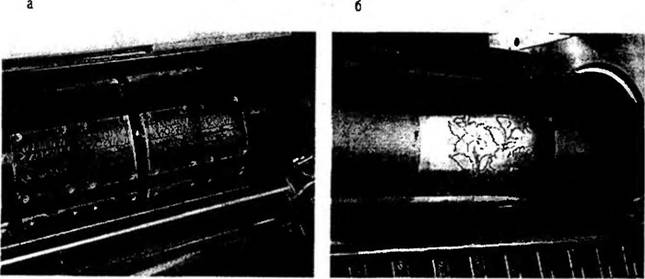

Что касается качества тиснения, ротационные прессы обладают такими же достоинствами и недостатками, как и плоскопечатные. В то же время вследствие ротационного принципа тиснения и непрерывного вращения цилиндров они имеют значительно меньшие динамические нагрузки в механизме привода рабочих органов и более высокую производительность. Ротационные прессы для тиснения строятся по линейному принципу и могут содержать от одной до нескольких секций для тиснения и печати, что расширяет их технологические возможности. На ротационных машинах используются два типа форм для тиснения фольгой: отдельные сегментированные формы (рис. 4.59, а) и гибкие сплошные или составные (из отдельных полос) формы (рис. 4.59, б).

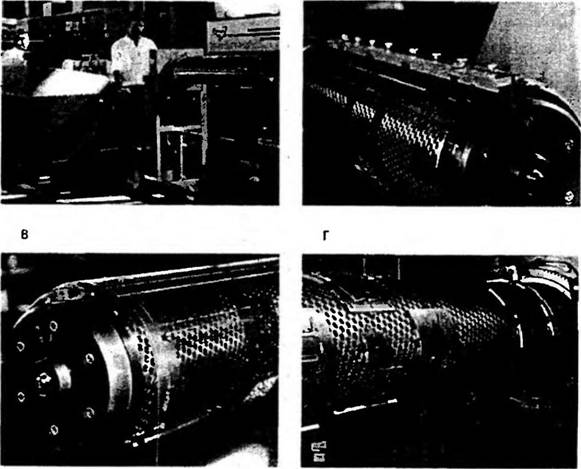

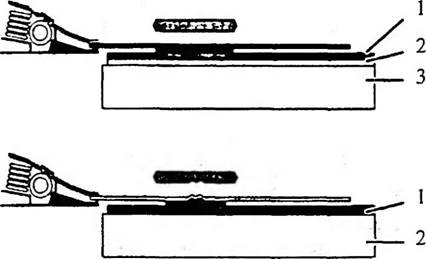

Закрепление отдельных сегментированных форм на перфорированную (с отверс тиями) рубашку цилиндра выполняется с помощью зажимных крючков или винтов. Комбинация отверстий на рубашке позволяет фиксировать формы в требуемом положении. Как правило, формы устанавливаются вне машины па специальную приладоч - ную тележку (рис. 4 60, а). Перед съемом и установкой рубашки приладочная тележка устанавливается по высоте. Штампы монтируются на рубашке при помощи приводочной пленки (рис. 4.60, б). Перед установкой цилиндра в машину планка для натяжения пленки снимается (рис. 4.60, в). Приводочная тележка позволяет получить правильное положение рубашки для фиксации ее в машине (рис. 4.60, г). Гибкие сплошные формы или составленные из отдельных полос, могут достаточно просто и быстро устанавливаться непосредственно в машине. Натяжные планки устанавливаются на нерабочей части цилиндра.

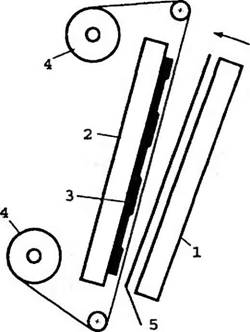

Тигельные машины или прессы для тиснения имеют две рабочие плиты: тигель и талер. Имеются прессы с качающимся тигелем и неподвижным талером (рис. 4.61). На талере крепится рама со штампами, а на плите І игсля крепятся матрицы и укладывается материал для тиснения.

Рис 4.61. Позолотный пресс с качаю.'цимся тиглем: 1 — качающаяся плита (тигель); 2 — неподвижная плита (тапер), 3 — штамп; 4 — фольговое Устройство (аппарат); 5 — лист

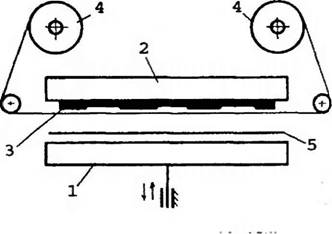

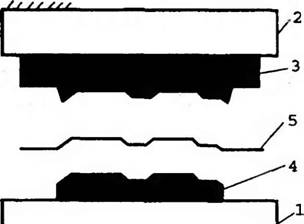

Другая разновидность тигельного пресса имеет горизонтально расположенные тигель и талер с вертикальным возвратно - поступательным перемещением одного из них (рис, 4.63, 4.64). Обычно галер располагается снизу, а тигель сверху Причем на ти - геле крепится нагревательная плита и рама со штампами, а на талере располагаются матрицы и материал для тиснения

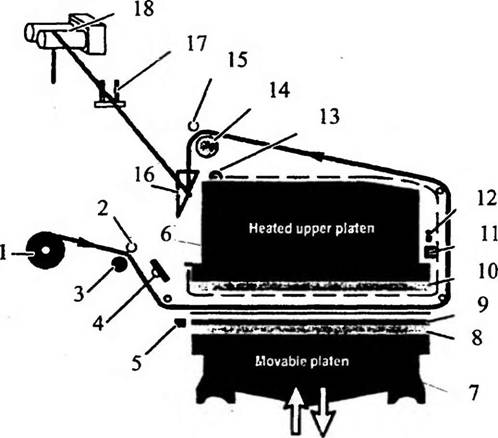

Їїї Рис 4 64 Схема коні ревною тиснения на тигельном прессе. 1 — нижняя подвижная плита с талером: 2 — верхняя пли га (тигель) с электронагревательной плитой, 3 — штамп, 4 — матрица, 5 — лист с тиснением Рассмотрим принцип построения тигельных прессов с горизонтально расположенными плитами на примере прессов фирмы Bobst. Эти прессы являются универсальными и предназначены для тиснения и высечки. Модуль питания лен г фольги съемный и em можно, в случае необходимости, заменить рамами с выламывающими инструментами. Главными специализированными частями на листовых тигельных прессах, предназначенных для тиснения, являются тигельный пресс и фольговый аппарат с em устройствами (рис. 4.65).

Рис 4 65 Технологическая схема тигельного пресса для тиснения - 1 — рулон с фольгой на яалу держателя (кронштейна), 2 — ведомые ролики; 3 — вал для Размотки и подачи ленты; 4 — устройство для чтения голограмм, 5 — воздуходувные устройства; 6 — верхняя нагревательная плита (тигель); 7— нижняя подвижная плита (стол); 8 — опорная плита, 9 — плита для тиснения (талер); 10 — рама (заключная); JI — устройство контроля обрыва фольги, 12 — боковая направл яющая ленты, 13 — штанга; 14 — тянущий вал Подачи; 15— ведомые ролики (4), 16— устройство для перемотки фольги; 17—отделительные направляющие; 18 — щетки для удаления отходов фольги

Заключная рама для штампов может быть выполнена в виде сотовой рамы или рамы с нарезанными канавками. Сотовая рама (рис. 4.66) представляет собой специальное устройство для фиксации металлических штампов дня рельефного тиснения и тиснения фольгой. Она состоит из магниевого сборного блока, содержащего ряд ячеек (отверстий). Штампы удерживаются на раме посредством крепежных крючков, вставленных в эти ячейки, и могут быть установлены точно.

6 Рис. 4.66. Сотовая рама для крепления штампов: 1 — штамп для тиснения; 2 — рама; 3 — крепежный крючок; 4 — іаечиьій ключ для затяжки крючка; 5 — рычаг; 6 — крепежные крючки Имеются сотовые рамы двух для 6,35 мм штампов (США) и 7 мм штампов (Европа). Магрицы для тиснения устанавливаются на подставке 2, помещенной на нижней опорной плите 2 машины (рис. 4.67), которая изготавливается из синтетического материала или из стали. Для получения необходимой толщины при выполнении тиснения фольгой и (или) рельефного тиснения используются несколько компенсационных плит.

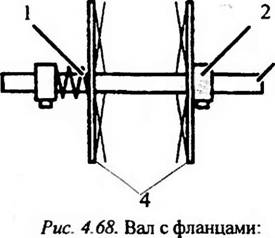

Рис л 67. Нижние элементы тигельного пресса: а — для плоского тиснения; б—для рельефного тиснения* 1 — подставка (плита для тиснения), 2 — нижняя опорная плита; 3 — компенсационные плигы Листовые тигельные прессы оснащены нагретой верхней плитой. Эта плита разделена на 12 или 16 отдельных зон, каждая с набором нагревательных элементов и температурных датчиков (зондов). Температурные режимы могут соблюдаться для ка:кдой отдельной зоны или для всех зон сразу. Система термостата держит точно установленную температуру на всех машинных скоростях. Пресс также снабжен часами, входящими в систему программированного нагрева, которые устанавливают более низкую температуру при временной остановке машины. В прессах используются навесная и скользящая система установки рулонов фольги. Сдвоенный осевой модуль позволяет подготавливать рулоны вне машины. Рулон фольги помешается на валу между двумя фланцами (рис. 4.68). Один фланец закрепляется стопорной втулкой. Другой прижимает рулон фольги с помощью пружины. Натяжение фольги обеспечивает фрикционный тормоз с ручным регулированием. Рулоны, имеющие ширину меньше чем 150 мм, могут быть установлены на одном держаїеле. Рулоны, имеющие ширину более чем 150 мм, устанавливаются между двумя держателями. Минимальная ширина рулонов для установки между двумя держателями следующие: 80 мм с однодюймовыми втулками рулонов; 100 мм с трехдюймовыми втулками. Фольга проходит по одному из двух или трех разматывающих подающих валов, каждый из которых приводится двигателем, Ленты проводятся через систему фольгопаправляющих стержнсй вокруг верхнем плиты к тянущему (протягивающему) валу. Ведомые ролики прижимают полосы к разматывающим подающим валам. На выходе тигельного г/ресса установлен комбинированный воздуходувный модуль для отрыва фольги от оттиска и торможения листа. Имеется также устройство контроля обрыва фольги, которое соединено с акустическим устройством аварийной сигнализации, и разделяющие ножи для продольной резки Устройство удаления фольги включает модуль вращающихся круглых щеток, которые направляют отработанную фольгу в измельчитель. Измельченная фольга выводится из машины пневмотранспортером. Вместо модуля щеток может быть установлено устройство для перемотки отработанной фольги в рулоны. Позиция голограммы при тиснении определяется путем считывания приво - доччой метки, фотоэлементом, расположенным на выходе тигельного пресса.

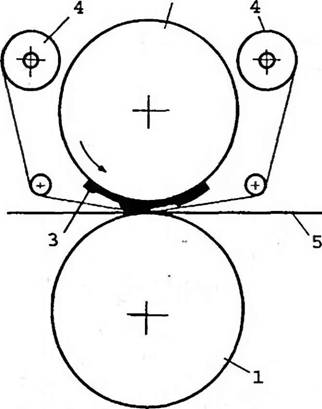

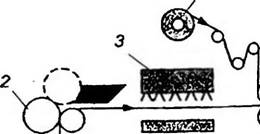

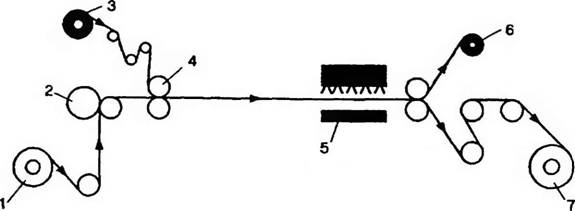

Современные машины снабжаются электронными системами управления, который включает экран и клавиатуру, допускающие диалог человека с машиной. Главными функциями системы управления язляются: • запоминание (хранение) данных о работе машины; • передача в память изменений данн ых в машине, • консультация и редактирование данных, температуры, продвижения фольги и т. д.; • наблюдение и контроль над технологическим процессом и состоянием узлов машины; • индикация места и причины неисправностей в машине; • вычисление шага подачи фольги. Флексографская машина для холодной припрессовки фольгой. В настоящее время все ведущие производители узкорулонных пе- чатно-отделочных линий оснащают свое оборудование устройствами для холодного тиснения фольгой. Разработаны и универсальные устройства которые могут устанавливаться на машины различных производителей. Устройство для холодного тиснения фольгой должно включать печатную секцию для нанесения клея, устройство проводки фольги, ламинатор и сушилку. При «сухой» припрессовке сушилка должна располагаться между печатной секцией и ламинатором, при «мокрой» — между ламинатором и точкой разделения полотен. Расстояния между печатной секцией, ламинатором, сушильным устройством и устройством разделения полотен оказывают влияние на качество тиснения. Их величина зависит от скоросіи движения полотна, которая может достигать 120 м/мин и выше. Для стабилизации процесса припрессовки путь полотна запечатываемого материала от печатной секции до валика, разделяющею полотна, спедует делать прямым. Чем больше поьорэтов совершает полотно и чем с большим числом лентоведущих роликов контактирует, тем сложнее контролировать процесс припрессовки. Важным условием высокого качества припрессовки является контроль натяжения полотен. Ламинатор состоит из пары не имеющих собственного привода валиков, один из которых имеет тнердую поверхность, другой — эластичную Для качества тиснения очень большое значение имеет угол между полотнами перед их соединением. Считается, чти он Мощное г ь сушильного устройства во многом определяет скорость припрессовки. При «мокрой1» припрессовке \Ф-сушилка должна иметь повышенную мощность (не менее 120 Вт/см), так как часть спета поглощается фольгой. Следует использовать сушильные устройства с реїулируемой мощностью. Разделение полотен выполняется с использованием стального валика с гладкой поверхностью. Рекомендуемый диаметр валика — 50 мм. Фольга должна отделяться от запечатываемого материала под углом 90°. УФ-лак наносится на поверхность материала, затем активируется ультрафиолетовыми лучами, после чего на него наносится фольга для холодного тиснения (рис, 4.69). В тех местах поверхности, на которые был нанесен и акт ивирован УФ-лучом УФ-лак, фольга для холодною тиснения отделяется от несущего слоя и переносится на запечатываемую поверхность. 4

6

Рис 4 69. Холодное тиснение на флексографсю >й мгшіине: I — рулон материала, 2 — устройство нанесения УФ-лака; 3 — УФ-сушильное уст ройство, 4 — рулон фольги, 5 — ротационное > стройсл во для тиснения; 6 — рулон с подложкой фольги; 7 — рулон запечаганного материала Офсетная машина для холодное тиснения. (рис. 4.70). При использовании офсетного оборудования фольга для холодного тис-

Нения переносится на поверхность сразу после нанесения УФ-лака. УФ-лучи проходят через несущий слой фольги, что приводит к затвердеванию клеевою слоя. В заключении несущий слой отдє-іяєтся от подложки.

У каждою типа прессов есть свои преимущества и недостатки, которые рассмотрены в табл 4.14

Сравнение типов листовых позолотных прессов

В табл 4.15 основные возможности прессов для тиснения в зависимости от тина описаны по шкале из пяти плюсов, где максимальное число плюсов обозначает максимальную совместимое гь машины с выбранным видом робот. Нельзя назвать все пункты в таблицах 4.14 и 4J 5 идеально отражающими возможности прессов, но по информации сотрудников типографий, таблица достаточно объективна. Конечно, определить заранее все виды работ, которые будут запускаться на выбранном прессе для тиснения, — задача трудная. В современной среде вьіиірьіваег наиболее быстро адаптирующееся предприятие, способное перестроить работу в короткий срок. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Просмотров: 2389 | | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Всего комментариев: 0 | |